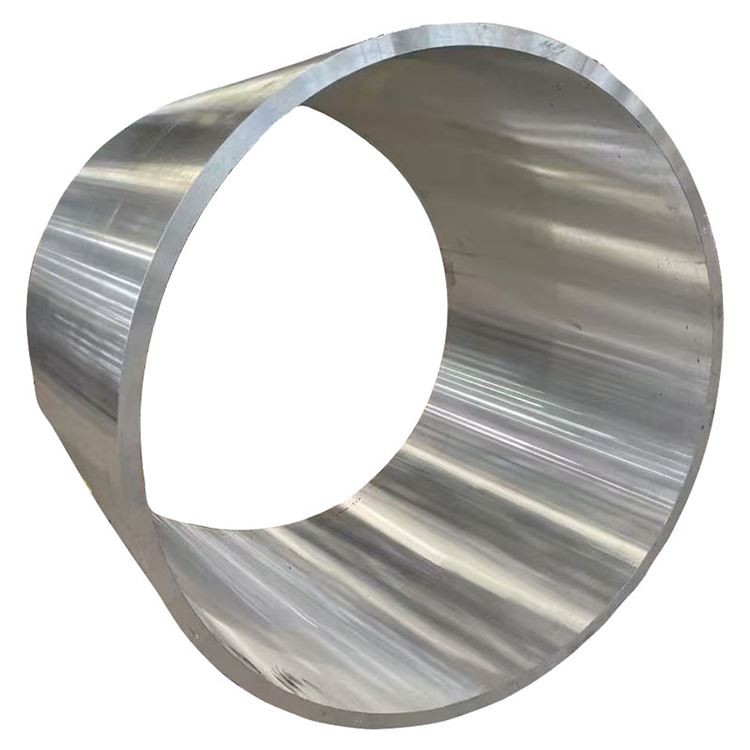

5A06 H112 حلقة مزورة من الألومنيوم

يلعب 5A06 H112 حلقة مزورة من الألومنيوم دورًا مهمًا في حقول متعددة بسبب قوته العالية ، ومقاومة التآكل الجيدة ، وأداء اللحام الممتاز ، وسهولة المعالجة.

1. تكوين المواد وعملية التصنيع

5A06 H112 حلقة مزورة من الألومنيوم هي سبيكة من الألومنيوم عالي القوة ، غير القابلة للمعالجة غير القابلة للعلاج (سلسلة AL-MG) التي تشتهر بشكل خاص بمقاومة التآكل الممتازة (وخاصة لمياه البحر) ، قابلية اللحام الجيدة ، القوة المعتدلة ، والخصائص الباردة المتفوقة. يشير مزاج H112 إلى أن المادة قد تم تزويدها ، ولم تتعرض بعد ذلك للعمل البارد الدقيق أو المعالجة الحرارية ، وبالتالي الاحتفاظ ببنية المجهرية المزورة وبعض الإجهاد المتبقي. من خلال عملية تزوير دقيقة ، يتم تحسين بنية المجهرية الداخلية الخاصة بها ، مع محاذاة تدفق الحبوب على طول هندسة الحلقة ، مما يجعلها خيارًا مثاليًا للتطبيقات التي تتطلب مقاومة تآكل شديدة ، قابلية اللحام ، ومتانة باردة ، مثل بناء السفن ، والهندسة الخارجية ، والصناعة النووية ، والمعدات الباردة ، وأسهيل الضغط:

عناصر السبائك الأولية:

المغنيسيوم (ملغ): 5. 8-6. 8 ٪ (عنصر التقوية الأساسي ، يوفر قوة عالية وقابلية لحام جيدة)

المنجنيز (Mn): 0. 5-0.

chromium (cr): 0. 10-0. 20 ٪ (يمنع إعادة التبلور ، ويحسن مقاومة التآكل

التيتانيوم (TI): 0. 02-0. 10 ٪ (صقل الحبوب)

مادة قاعدة:

الألومنيوم (AL): التوازن

الشوائب التي تسيطر عليها:

الحديد (Fe): أقل من أو يساوي 0. 25 ٪ كحد أقصى

السيليكون (SI): أقل من أو يساوي 0. 40 ٪ كحد أقصى

النحاس (Cu): أقل من أو يساوي 0. 10 ٪ كحد أقصى

الزنك (Zn): أقل من أو يساوي 0. 20 ٪ كحد أقصى

Beryllium (Be): 0. 0001-0. 005 ٪ (يمنع الأكسدة)

عناصر أخرى: أقل من أو تساوي {{0}}}. 05 ٪ لكل منهما ، أقل من أو يساوي 0.15 ٪

عملية تزوير قسط:

تحضير الذوبان:

الألومنيوم الابتدائي العالي

تحكم دقيق لعناصر صناعة السبائك مع ± 0. 05 ٪ التسامح

ترشيح الترشيح المتقدم وعلاجات التنقل (على سبيل المثال ، snif أو degassing الدوار) ضمان نظافة الذوبان

صقل الحبوب (عادة مع سبيكة Master Al-Ti-B)

الصب المباشر (DC) شبه مستمر لإنتاج سبائك عالية الجودة

التجانس:

450-480 درجة الساعات 8-16

التحكم الموحد في درجة الحرارة: ± 5 درجة

يضمن التوزيع الموحد لعناصر صناعة السبائك ويزيل التجميع الدقيق

إعداد البليت:

تكييف سطح السبل (سلخ فروة الرأس أو الطحن)

التفتيش بالموجات فوق الصوتية لضمان الخلل الداخلي

التسخين: 380-420 ، مع التحكم الدقيق في توحيد درجة الحرارة

تسلسل تزوير (تزوير الحلقة):

مزعج: تزوير السبيك في قرص أو حلقة مشكل في 380-420 درجة

ثقب\/اللكم: إنشاء فتحة مركزية باستخدام وفاة أو مغزل وسيط ، وتشكيل شكل حلقة تدريجيا

Ring Rolling: باستخدام آلة لف الحلقة لتوسيع نطاق التحميل المحوري والشعاعي بشكل محوري ، وزيادة تكرير بنية الحبوب والتحكم في الأبعاد

Die Forging Finish: التشكيل النهائي في وفاة لضمان الدقة الهندسية والتشطيب السطحي

درجة حرارة التزوير: 350-400 درجة

الضغط على الضغط: آلاف الأطنان ، اعتمادًا على حجم الحلقة والتعقيد

الحد الأدنى لنسبة التخفيض: 3: 1 إلى 5: 1 ، ضمان بنية داخلية كثيفة وموحدة ، والقضاء على بنية المصبوب ، وتشكيل تدفق الحبوب الأمثل

الصلب (اختياري):

إذا كانت هناك حاجة إلى مزيد من المعالجة أو التعديل المجهرية ، فيمكن إجراء الصلب بعد التزوير لتحقيق مزاج O.

H112 تشكيل مزاج:

بعد التزوير ، تخضع المواد فقط معالجة ميكانيكية بسيطة (إذا لزم الأمر) ، مثل التسطيح أو الاستقامة ، دون مزيد من المعالجة الحرارية أو العمل البارد ، مع الحفاظ على حالتها المزورة.

تخضع جميع مراحل الإنتاج لمراقبة الجودة الصارمة ، والاختبار غير المدمر ، وإدارة التتبع.

2. الخواص الميكانيكية من 5A06 H112 حلقة مزورة

|

ملكية |

H112 |

طريقة الاختبار |

|

قوة الشد النهائية |

300-340 mpa |

ASTM E8 |

|

قوة العائد (0. 2 ٪) |

150-180 mpa |

ASTM E8 |

|

استطالة (2 بوصة) |

16-22% |

ASTM E8 |

|

صلابة (برينيل) |

70-85 hb |

ASTM E10 |

|

قوة التعب (5 × 10⁸ دورات) |

120-150 mpa |

ASTM E466 |

|

قوة القص |

170-200 mpa |

ASTM B769 |

|

صلابة الكسر (K1C ، نموذجي) |

28-35 mpa موضع |

ASTM E399 |

توزيع الممتلكات:

الخصائص الشعاعية مقابل العرضية: تظهر حلقات مزورة تباين جيد ، مع توزيع تدفق الحبوب بشكل عرضي (محيطي) ، مما يوفر قوة عرضية أعلى ومقاومة التعب.

تأثير سماكة الجدار على الخصائص: قد تزيد القوة قليلاً في أقسام الجدار الأرق.

تنوع الصلابة الأساسية إلى السطح: أقل من 5 HB.

الإجهاد المتبقي: يحتفظ H112 Temper ببعض الإجهاد المتبقي من التزوير ؛ إذا كانت الحساسية للإجهاد المتبقي مصدر قلق ، فقد تتطلب المعالجة اللاحقة تخفيف الإجهاد.

أداء التعب: يساعد تدفق الحبوب المحسّن الذي يتشكله عملية التزوير على تحسين حياة التعب للمادة.

الأداء المبرد: تتحسن القوة والصلابة في بيئات درجات الحرارة المنخفضة للغاية ، دون انتقال هش ، مما يجعلها مادة هيكلية ممتازة.

3. الخصائص المجهرية

ميزات microstructural الرئيسية:

هيكل الحبوب:

بنية مختلطة موحدة موحدة من الحبوب التي تم بلور البلورة والحبوب غير البلورية المطولة محاذاة بشكل عرضي

تدفق الحبوب يتطابق بشكل كبير مع هندسة الحلقة ، وموزعة بشكل موحد بشكل عرضي ، مما يزيد من أداء المواد

تشتت المشتتات الدقيقة التي تشكلها المنغنيز (MN) ، والكروم (CR) ، وتيتانيوم (TI) بشكل فعال نمو الحبوب وإعادة التبلد

حجم حبة ASTM 6-9 (45-16 μM)

التوزيع المترسب:

-mg₅al₈ المرحلة: غرامة وتفتت بشكل موحد ، بمثابة مرحلة التعزيز الأساسية

مركبات mg-al intermetallic: التوزيع عند حدود الحبوب التي يتم التحكم فيها بشكل فعال لتجنب حساسية تآكل الإجهاد

يتم تفكيك كميات صغيرة من المركبات الأولية المتداخلة مثل Alfemn بشكل فعال

تطوير الملمس:

عملية التزوير تخلق نسيجًا محددًا مفيدًا للخصائص العرضية

ميزات خاصة:

نظافة معدنية عالية ، تقليل عيوب التضمين غير المعدنية

هطول الأمطار المستمر الخاضع للرقابة من مرحلة بيتا عند حدود الحبوب يعزز مقاومة تآكل الإجهاد

4. مواصفات الأبعاد والتحمل

|

المعلمة |

النطاق القياسي |

التسامح الدقة |

التسامح التجاري |

طريقة الاختبار |

|

القطر الخارجي |

100-2000 مم |

± 0. 8 مم حتى 500 مم |

± 1.5 مم حتى 500 مم |

ميكرومتر\/CMM |

|

± 0. 2 ٪ أعلى من 500 مم |

± 0. 4 ٪ أعلى من 500 مم |

|||

|

قطر داخلي |

80-1900 مم |

± 0. 8 مم حتى 500 مم |

± 1.5 مم حتى 500 مم |

ميكرومتر\/CMM |

|

± 0. 2 ٪ أعلى من 500 مم |

± 0. 4 ٪ أعلى من 500 مم |

|||

|

سمك الجدار |

10-400 مم |

± 0. 5mm |

± 1. 0 مم |

ميكرومتر\/CMM |

|

ارتفاع |

20-600 مم |

± 0. 5mm |

± 1. 0 مم |

ميكرومتر\/CMM |

|

تسطيح |

N/A |

0. 2mm\/100mm diameter |

0. 4mm\/100mm diameter |

مقياس التسطيح\/CMM |

|

تركيز |

N/A |

0. 2mm |

0. 4mm |

مقياس التركيز\/CMM |

|

خشونة السطح |

N/A |

6.3 ميكرومتر را ماكس |

12.5 ميكرومتر را ماكس |

المقياس |

النماذج المتاحة القياسية:

حلقات مزورة: القطر الخارجي من 100 مم إلى 2000 ملم ، سمك الجدار من 10 مم إلى 400 ملم

الأبعاد المخصصة والهندسة المتاحة وفقًا لرسومات ومتطلبات العملاء

شروط المعالجة المختلفة المتاحة ، على سبيل المثال ، مزورة كما هو ، خشنة.

5. تسميات المزاج وخيارات تصلب العمل

|

رمز المزاج |

وصف العملية |

التطبيقات المثلى |

الخصائص الرئيسية |

|

O |

الصلب تماما ، خففة |

التطبيقات التي تتطلب أقصى قدرة على التشكيل ، أو معالجة عميقة لاحقة |

الحد الأقصى ليونة ، أدنى قوة |

|

H111 |

سلالة معتدلة تصلب بعد الصلب الكامل |

الهياكل العامة ، خصائص ممتازة ما بعد اليرداد |

توازن جيد بين القوة والليونة |

|

H112 |

تم تسويته فقط بعد التزوير |

مناسبة لمزيد من المعالجة قبل الآلات ، مع الضغوط المتبقية من التزوير |

الحالة المزورة ، والقوة المعتدلة ، ومقاومة تآكل ممتازة |

|

H321 |

مستقر H32 مزاج |

قوة عالية ، متطلبات مقاومة تآكل صارمة |

مقاومة SCC ممتازة ، قوة أعلى |

إرشادات اختيار المزاج:

H112: عند استخدام البنية المجهرية والخصائص المزورة ، والمزيد من المعالجة مزيد من المعالجة.

O: عندما تكون هناك حاجة إلى عمليات تكوين البرد المعقدة أو الحد الأقصى للحونة للخاتم.

H111: عندما تكون هناك حاجة إلى قوة أعلى من H112 ، مع الحفاظ على ليونة جيدة وقابلية اللحام.

H321: عندما تكون متطلبات عالية للغاية لمقاومة التآكل (وخاصة تكسير تآكل الإجهاد) ، إلى جانب متطلبات قوة أعلى.

بصفتها سبيكة سلسلة MG ، لا يتم تعزيز 5A06 عن طريق المعالجة الحرارية ؛ يتم تحقيق Emperers المختلفة H في المقام الأول من خلال العمل البارد. تزوير نفسه هو شكل من أشكال تشوه البلاستيك ، وبالتالي فإن H112 يمثل الحالة المزورة.

6. خصائص التصنيع والتصنيع

|

عملية |

مادة الأداة |

المعلمات الموصى بها |

تعليقات |

|

تحول |

كربيد ، PCD |

vc =150-400 m\/min ، f =0. 1-0. 4 mm\/rev |

من السهل تحقيق الانتهاء من السطح الجيد وارتداء الأدوات المعتدل |

|

حفر |

كربيد ، القصدير المطلي |

vc =60-150 m\/min ، f =0. 15-0. 35 mm\/rev |

تدريبات من خلال المبرد الموصى بها ، جيدة للثقوب العميقة |

|

الطحن |

كربيد ، HSS |

vc =200-600 m\/min ، fz =0. 1-0. 25 مم |

أدوات زاوية أشعل النار عالية الإيجابية ، عمق كبير من القطع ، علف عالي |

|

التنصت |

HSS-E-PM ، TICN المغلفة |

vc =15-30 m\/min |

تزييت مناسب لجودة الخيط الجيدة |

|

توسيع |

كربيد ، HSS |

vc =50-100 m\/min ، f =0. 2-0. 5 mm\/rev |

H7\/H8 التسامح يمكن تحقيقه |

|

نشر |

شفرة كربيد |

vc =800-2000 m\/min |

قطع فعال لقضبان القطر الكبيرة |

إرشادات التصنيع:

تصنيف القابلية للآلات: 70 ٪ (1100 الألومنيوم=100 ٪) ، قابلية جيدة ، أقل من سبائك 2xxx و 7xxx

تشكيل الرقائق: رقائق الصمغية ، تميل إلى التفاف حول الأدوات ، تتطلب قواطع رقاقة جيدة

سائل التبريد: تركيز القطع القابل للذوبان في الماء (8-12 ٪ تركيز) ، تبريد معدل التدفق العالي

أداة التآكل: التفتيش المعتدل والمنتظم للأدوات

قابلية اللحام: ممتاز مع اللحام TIG و MIG ، أحد أفضل سبائك الألمنيوم القابلة اللحام

العمل البارد: قابلية تشكيل جيدة في مزاج ، معتدلة في مزاج H112

العمل الساخن: نطاق درجة الحرارة الموصى به 300-400

تكسير تآكل الإجهاد: H112 مزاج لديه مقاومة ممتازة لتكسير التآكل

الخواص المبردة: يحتفظ أو يحسن القوة والصلابة في درجات حرارة منخفضة للغاية

7. أنظمة مقاومة وحماية التآكل

|

نوع البيئة |

تصنيف المقاومة |

طريقة الحماية |

الأداء المتوقع |

|

الجو الصناعي |

ممتاز |

سطح نظيف |

20+ سنوات |

|

الجو البحري |

ممتاز |

سطح نظيف |

15-20+ سنوات |

|

غمر مياه البحر |

جيد جدًا |

الحماية الكاثودية أو الرسم |

10-15+ سنوات مع الصيانة |

|

رطوبة عالية |

ممتاز |

سطح نظيف |

20+ سنوات |

|

تآكل الإجهاد |

ممتاز (H112 مزاج) |

لا حاجة إلى حماية إضافية |

قابلية منخفضة للغاية |

|

تقشير |

ممتاز |

الحماية القياسية |

قابلية منخفضة للغاية |

|

التآكل الجلفاني |

جيد |

العزلة المناسبة |

تصميم دقيق مع معادن متباينة |

خيارات حماية السطح:

anodizing:

النوع الثاني (الكبريتيك): 10-25 ميكرون ، يوفر حماية إضافية وعلم جماليات

النوع الثالث (Hard): 25-75 ميكرومتر ، يزيد من مقاومة التآكل والصلابة

الصباغة والختم: يعزز جماليات ومقاومة التآكل

الطلاء التحويل:

الطلاء تحويل الكرومات (mil-dtl -5541): قاعدة ممتازة للدهانات أو المواد اللاصقة

بدائل خالية من الكروم: متوافقة بيئيًا

أنظمة الطلاء:

الايبوكسي التمهيدي + المعطف البولي يوريثان: يوفر حماية طويلة الأجل ممتازة ، وخاصة للتطبيقات البحرية

8. الخصائص الفيزيائية للتصميم الهندسي

|

ملكية |

قيمة |

تصميم التصميم |

|

كثافة |

2.66 جم\/سم |

تصميم خفيف الوزن ، مركز التحكم في الجاذبية |

|

نطاق ذوبان |

575-635 درجة |

معلمات اللحام والصب |

|

الموصلية الحرارية |

121 W/m·K |

الإدارة الحرارية ، تصميم نقل الحرارة |

|

الموصلية الكهربائية |

34 ٪ IACS |

الموصلية الكهربائية في التطبيقات الكهربائية |

|

حرارة محددة |

897 J\/kg · K. |

حسابات الكتلة الحرارية والحرارة |

|

التمدد الحراري (CTE) |

24.0 ×10⁻⁶/K |

التغيرات الأبعاد بسبب اختلافات درجة الحرارة |

|

معامل يونغ |

70.3 GPA |

حسابات الانحراف والصلابة |

|

نسبة بواسون |

0.33 |

معلمة التحليل الهيكلي |

|

سعة التخميد |

معتدل |

الاهتزاز والتحكم في الضوضاء |

اعتبارات التصميم:

نطاق درجة حرارة التشغيل: -200 درجة إلى +80 درجة (قد يؤدي الاستخدام على المدى الطويل فوق درجة الحرارة إلى التوعية ، مما يؤثر على مقاومة SCC)

الأداء المبرد: يحافظ أو يحسن القوة والصلابة في درجات حرارة منخفضة للغاية ، وهو مثالي للمواد الهيكلية المبردة

الخواص المغناطيسية: غير المغناطيسية

قابلية إعادة التدوير: 100 ٪ قابلة لإعادة التدوير مع قيمة الخردة العالية

قابلية التشكيل: جيد في مزاج ، معتدل في مزاج H112

الاستقرار الأبعاد: الاستقرار الأبعاد الجيد بعد التزوير والتخفيف من الإجهاد

نسبة القوة إلى الوزن: مفيدة في التطبيقات التي تتطلب مقاومة عالية القوة والتآكل

9. ضمان الجودة والاختبار

إجراءات الاختبار القياسية:

التركيب الكيميائي:

التحليل الطيفي للانبعاثات البصرية

تحليل مضان الأشعة السينية

التحقق من جميع العناصر الرئيسية ومحتوى الشوائب

الاختبار الميكانيكي:

اختبار الشد (شعاعي ، عرضي ، محوري)

اختبار الصلابة (برينيل ، مواقع متعددة)

اختبار التأثير (charpy v-notch ، وخاصة للتطبيقات المبردة)

اختبار التعب (كما هو مطلوب)

الاختبار غير المدمر:

الفحص بالموجات فوق الصوتية (100 ٪ حجمي ، لكل ASTM B594\/E2375 ، أو AMS 2630)

اختبار تيار الدوامة (عيوب السطح والقريبة من السطح)

فحص الاختراق (عيوب السطح)

الاختبار الشعاعي (عيوب العيانية الداخلية)

التحليل المجهرية:

تحديد حجم الحبوب

تقييم المركب المترسع والتقييم

التحقق من نمط تدفق الحبوب

اختبار حساسية التآكل الإجهاد

التفتيش الأبعاد:

التحقق من CMM (آلة القياس الإحداثي)

القطر الخارجي ، القطر الداخلي ، سمك الجدار ، الطول ، التسطيح ، التركيز ، إلخ.

الشهادات القياسية:

تقرير اختبار المواد (en 10204 3. 1 أو 3.2)

شهادة التحليل الكيميائي

شهادة الخصائص الميكانيكية

معالجة الحرارة\/التزوير شهادة

شهادة الاختبار غير المدمرة

مطابقة لـ ASTM B247 (المُمجرات) ، GB\/T 3880 (المعيار الصيني) ، en aw -5083\/5a06 ، إلخ.

10. التطبيقات واعتبارات التصميم

التطبيقات الأولية:

الصناعة البحرية:

بناء السفن وبناء اليخوت (هياكل بدن ، معدات سطح السفينة ، أنابيب مياه البحر)

مكونات هيكلية منصة الحفر البحرية

معدات تحلية المياه

مكونات الغواصة

الهندسة المبردة:

خزانات تخزين الغاز الطبيعي المسال (LNG) ونقل حلقات خطوط الأنابيب

مكونات المعدات المبردة

أوعية الضغط:

متوسطة إلى عالية الضغط على الشفاه والخواتم

مكونات المعدات الحاملة للضغط

الصناعة النووية:

مكونات نظام تبريد المفاعل النووي

هياكل التدريع الإشعاع

عبور السكك الحديدية:

مكونات هيكلية للجسم عالية السرعة

مزايا التصميم:

مقاومة تآكل ممتازة ، وخاصة في البيئات البحرية والصناعية ، مع مقاومة عالية جدا لتآكل مياه البحر

قابلية اللحام الفائقة ، مع قوة اللحام العالية واللياء الجيد

صلابة مبردة استثنائية ، مع خصائص محسنة في درجات حرارة منخفضة للغاية

قوة معتدلة وليونة جيدة ، مناسبة للمكونات الهيكلية

عملية التزوير تعمل على تحسين تدفق الحبوب والجودة الداخلية

مقاومة ممتازة لتكسير تآكل الإجهاد وتآكل التقشير

خفيفة الوزن ، والمساهمة في توفير الطاقة وتقليل الانبعاثات

غير مغناطيسية

قيود التصميم:

لا يمكن تعزيزها عن طريق المعالجة الحرارية. حد القوة أقل من سبائك 2xxx و 7xxx سلسلة عالية القوة

قد يؤدي الاستخدام طويل الأجل فوق 65 درجة إلى التوعية (بسبب ترسيب الطور Mg₂al₃) ، مما يزيد من التعرض للتآكل. يجب التحكم في درجة حرارة التشغيل أو مختار H321.

مستوى القوة أقل من expers H116\/H321 من 5083 ، ولكن قد يؤدي أفضل في بيئات تآكل محددة.

تكلفة أعلى نسبيا.

الاعتبارات الاقتصادية:

مادة عالية الأداء ، تكلفة أولية أعلى ولكن تكاليف الصيانة طويلة العمر وانخفاض

تقلل مقاومة التآكل الممتازة من احتياجات الحماية طويلة الأجل

قابلية اللحام الجيدة تقلل من تكلفة تصنيع الهياكل المعقدة

تساعد الخصائص الخفيفة الوزن على تقليل تكاليف وقود النقل

جوانب الاستدامة:

100 ٪ قابلة لإعادة التدوير مع كفاءة استخدام الموارد العالية

أصبحت عمليات إنتاج الألومنيوم صديقة للبيئة بشكل متزايد ، مع انخفاض استهلاك الطاقة

عمر الخدمة الطويل يقلل من توليد النفايات

إرشادات اختيار المواد:

اختر 5A06 H112 حلقات مزورة عندما تكون هناك حاجة إلى قوة عالية ، ومقاومة تآكل استثنائية (وخاصة لمياه البحر) ، وقابلية اللحام الممتازة ، والخصائص المبردة ، والحد الأعلى للقوة ليس حرجًا مثل 7075\/7050.

بالنسبة للهياكل التي تخدم على المدى الطويل في درجات حرارة تتجاوز 65 درجة ، يجب اختيار مزاج H321 ، أو سبائك أخرى.

مناسبة للتطبيقات الحرجة في الصناعات البحرية والبردانية والنووية كمكونات هيكلية وحاملة للضغط.

الوسم : 5A06 H112 حلقة مزورة من الألومنيوم ، الصين 5A06 H112 مصنّعين حلقة مزورة من الألومنيوم والموردين والمصنع, 7075 حلقة تزوير سبائك الألومنيوم, الألومنيوم الساخنة تزوير, 5083 حلقة تزوير سبيكة الألومنيوم, سبيكة الألومنيوم تزوير, 5A06 حلقة تزوير الألومنيوم, حلقة مستديرة للألومنيوم

إرسال التحقيق